名古屋市 邦英商興株式会社|焼却設備・火葬設備・水処理設備・産業設備・エアー台車

052-914-2641

導入事例

CASE STUDIES

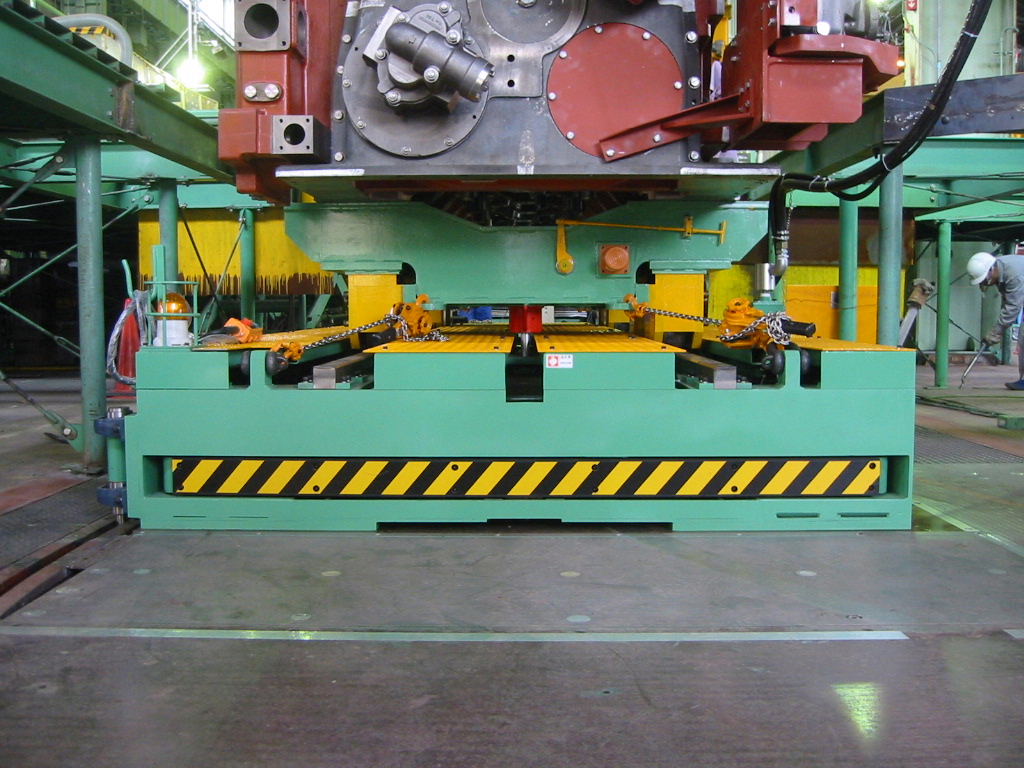

65tエンジンUターン搬送エアー台車

背景

完成機(エンジン)を検査場に移動する為に棟間移動の必要があり、

約3時間以上を費やして台車へ乗り換える作業が発生していた。

改善内容

1、エアーベアリング台車をピット内に待機させ、完成機を積載

2、エアーベアリング台車をリフトアップし、隣棟の検査場へ搬送

効果

エアーベアリング台車によって隣棟への直接移動が可能になり、

工数の大幅短縮“搬送時間約5分”を実現した。

マシニングセンター切粉飛散防止対策

背景

アルミ部品の削り出し加工により大量の切粉が発生するため、頻繁に設備を停止して切粉清掃を行う必要があった。

改善内容

加工設備の各所にカバーを設置し、切粉の飛散を防止

効果

切粉の清掃時間が10時間/月から3時間/月へ短縮可能になり、

加工設備の生産効率向上に繋がった。

イオナイザー式洗浄機

背景

クリーンルームで使用する部品箱に小さなごみや虫が混入し、

水圧洗浄機等を使用しても異物を除去出来ずにいたため、

手作業で異物除去を行う必要があった。

改善内容

1、異物が静電気により付着していることを発見

2、イオナイザー(除電器)を利用して異物を除去

効果

手作業(2名)で行っていた異物除去作業を、オペレーション不要の機械化へ変更可能になり、作業効率が向上した。

銃身磨き装置

背景

銃の銃身部の研磨作業は誰でも行えるものではなく、熟練を要する

作業のため、コストと納期のボトルネックとなっていた。

改善内容

1、ロボット研磨工作機を新規で製作し、面粗度0.05を実現

2、誰でもオペレーション可能

効果

作業人数を4名(熟練職人)から1名(ロボットオペレーター)に削減し、作業時間も4分/本から3分/本へ短縮することで生産効率向上に繋がった。